近日,在新建合武高鐵湖北段HWZQ-2標宋埠特大橋60+100+60米連續梁施工現場傳來好消息,由中鐵一局自主設計研發、生產制造的XG200/4-I型智能懸灌造橋機成功投入使用,翻開了公司在推動橋梁智數智化建造領域的生動新篇。

該產品為“一局質建”橋梁品牌開門之作,由中鐵一局總工程師吳回獲主持組建研發團隊,公司高級專家作為牽頭人,設計咨詢分公司、物貿公司、智能科技公司共同參與。研發團隊以系統化思維推進工作,組織開展專項技術攻關,多次進行三維模擬研討交流,綜合產品在各類橋梁中展現出的適用性、便捷性和經濟性進行比選,確定設計方案,加大人力物力投入,嚴格按照工程設備標準開展加工制造任務,對安全、質量、工藝、環保等方面實施“清單式”過程管控,有效的克服了工期緊、任務重等諸多因素,大大縮短了整體完工時間,于1月25日新年瑞雪中順利完成試拼裝和靜載試驗,通過場內驗收。

本智能懸灌造橋機適用于各類懸臂法施工的連續梁,滿足最大梁寬12.60米、最大懸臂節段長度4米、最大節段重量200噸的施工需要,主要由承重結構、走行系統、懸掛系統、錨固系統、模板系統、防護系統、液電控制系統、自動噴淋養護和數智監控系統九大部分組成,同時還預留了兜底保護、蒸汽養護、吊裝設備等系統安裝接口,可按照實際工況進行選配,目前正在迭代形成系列化的產品體系。

以往的大型連續梁施工多數采用傳統的懸臂掛籃式施工,不僅需要反復安拆錨固裝置,影響施工效率,而且高空作業施工區域封閉不足,作業有安全風險。同時,智能化程度不高,各類施工大數據依賴人工隨時監測,容易出現數據偏差。此外,存在一項目一設備的問題,結構件未能形成標準化、模塊化設計,無法進行周轉使用,施工成本大幅增加。而智能懸灌造橋機的探索創新則完美的為這些弊端提供了解決方案。

這個十數米高的“藍色巨人”在整體承力結構上有了新的“進化”,它的承重結構垂直定位首創采用四點液壓定位機構,液壓支腿即可單動(電磁截止閥)亦可聯動,易于調平。承重結構桿件數量少、受力明確、安拆便捷;采用上承式結構,受力形式與傳統掛籃相同,操作人員易于接受和操作。主梁和C梁采用箱型結構,安裝使用安全風險低、體積小、作業空間大。

它的行動更加“如臂使指、安全可靠”。其行走機構驅動裝置采用液壓驅動齒輪齒條傳動,實現整機連續行走,一次到位,啟動、停止平穩,位置精準,使用壽命極大延長。同時,行走機構液壓控制配有同步馬達,自動均勻分流,實現左右側液壓驅動同步運行,防止傳統掛籃行走不同步引起的安全隱患。承重結構前移行走時,設計有雙保護裝置,一是行走軌道上設有反扣輪,二是設計了獨立的移動反扣保護裝置,滿滿的“男友力”。

它的身體機能更加“活躍高效”。首先,創新前吊帶機構,承重前、后橫梁吊點由6點調整至4點,易于底模調整到位。前橫梁腹板處吊帶首創采用雙吊帶結構,可液壓快速自動調整到位,再采用絲桿精調,底模快速高效定位。其次,承重結構前支腿設計有滑輪移動機構。不同梁節段施工時,可快速移動轉換支腿到達設計位置,極大提高施工效率。再者,優化了模板液壓調整定位控制系統,側模、底模和內模定位采用液壓定位、人工輔助,自動化進程進一步提升。其中,側模脫模液壓結構解決了現有技術脫模難、需要倒鏈輔助的施工難題。然后,為它后端設計研發有懸臂式自動噴淋養護裝置,安裝便捷、造價低,配有溫度、濕度傳感器,一鍵智能全幅養護,無線遙控控制梁頂、梁側、梁底和梁內部分區養護。

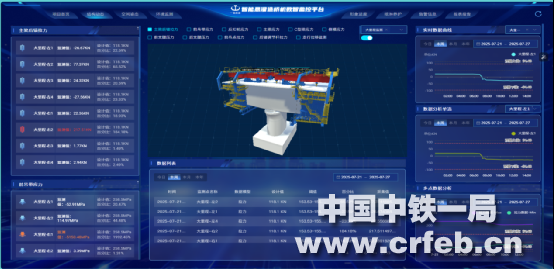

它的“腦神經”更加豐富。可通過系統集成高精度傳感器,實時監控造橋機施工過程中結構受力、空間姿態、施工進度和噴淋養護等數據參數,實現施工全過程監控,及時預警提高施工安全性,持續保持健康平穩作業。使用BIM+物聯網技術,實現“遠程+現場”的實時數據三維可視化,數據分析通過表格、曲線走勢圖展示,從不同維度展示分析結果,協助現場施工和管理,且數據可傳輸至項目管理系統。

目前,該產品已申報國家發明專利4項、實用新型1項,其技術、經濟和社會效益顯著。智能懸灌造橋機是打響“一局質建”橋梁品牌的標桿,代表了中鐵一局在橋梁建設領域的智能化、自動化創新成果。下一步,中鐵一局將繼續研究攻克迭代產品的技術難題,及時總結經驗,積極開展創新研究課題科研攻關,為國內外橋梁建設提供更加高效、安全、智能的解決方案。

智能懸灌造橋機施工中成功應用

研發團隊正在進行研討

設計組現場技術交底及安裝培訓

現場安裝及預壓

混凝土澆筑

?

數智監控系統